4)作业标准**或考试

中国的制造型企业,特别是大量的中小企业,员工的职业化程度并不高。比如,很多员工在作业的时候,其实是完全没有品质的意识和概念的,这是一个普遍的现状。开放以后中国制造业才真正兴起,对员工的职业化的训练也才开始,这里不是指培训特种岗位人员,而是培训普通的产线工人和**的管理者。那么,如何培养员工的质量意识?如何培养员工作业时的关注度呢?

可以通过早会让员工一起学习质量标准、操作规范。每天早会可能就只有10分钟到15分钟,我们每天可以利用早会的3-5分钟时间学一个品质操作标准,半个月、一个月,随着时间的积累,把质量意识、工作标准灌输到每个操作员工的脑海里,这样对品质的提升肯定是有帮助的。

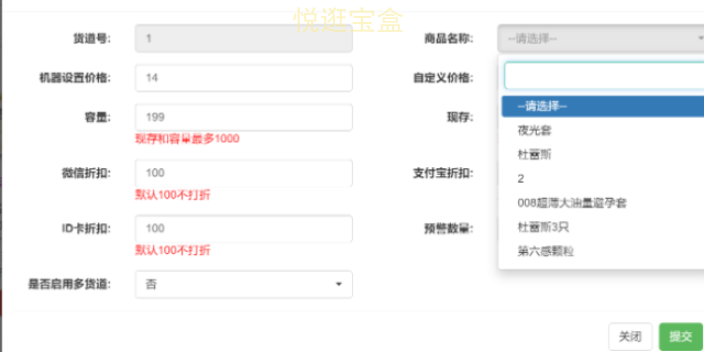

员工对质量标准,温州MES系统应用、操作动作标准、工艺要求等理解了没有呢?要通过考试的形式去把控,温州MES系统应用,温州MES系统应用。通过这个考试来检查员工对标准的掌握,对质量掌握,对工艺的掌握。

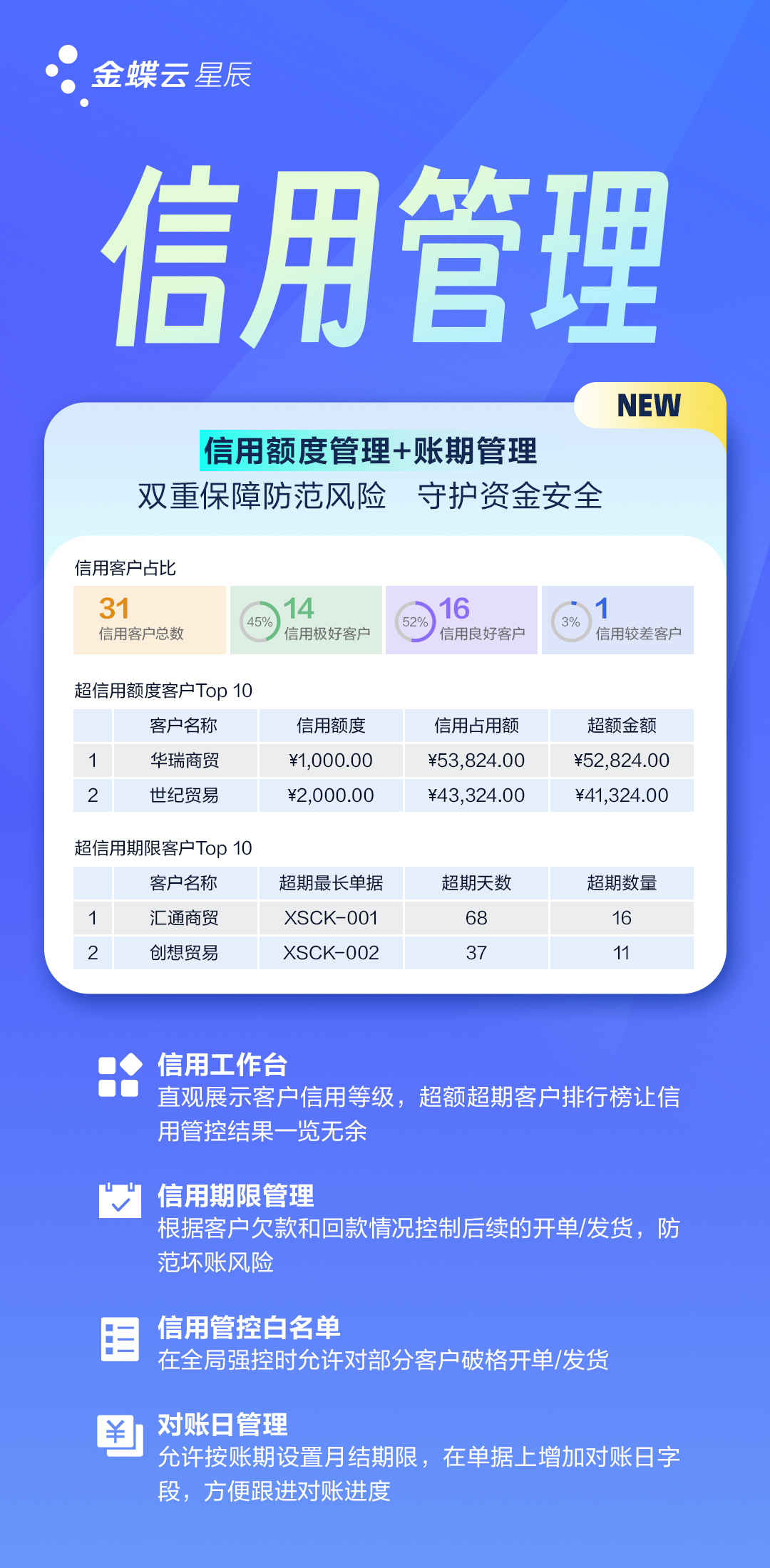

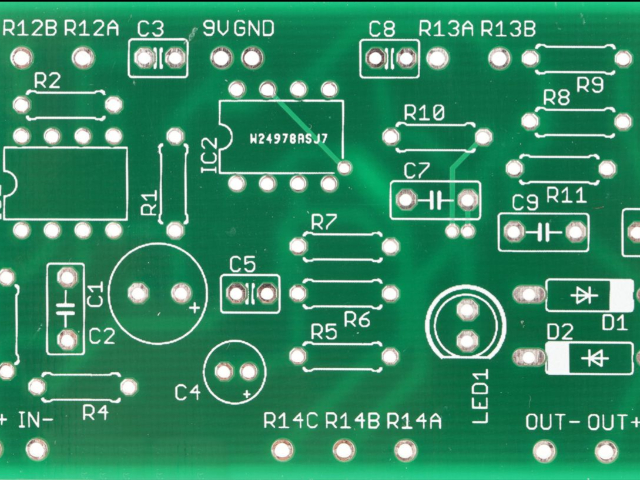

近年来,随着JIT(Just In Time)、BTO(面向订单生产)等新型生产模式的提出,以及客户、市场对产品质量提出更高要求,MES才被重新发现并得到重视。同时在网络经济泡沫的破碎后,企业开始认识到要从**基础的生产管理上提升竞争力,即只有将数据信息从产品级(基础自动化级)取出,穿过操作控制级,送达管理级,通过连续信息流来实现企业信息集成才能使企业在日益激烈的竞争中立于不败之地。MES在国外被迅速而地应用。制造执行系统(MES) [2] 旨在提升企业执行能力,具有不可替代的功能,竞争环境下的流程行业企业应分清不同制造管理系统的目标和作用,明确MES在集成系统中的定位,重视信息的准确及时、规范流程、利用工具、管理创新,根据MES成熟度模型 [3] 对自身的执行能力进行分析,按照信息集成、事务处理、制造智能三阶段循序渐进地实施MES系统,才能充分发挥企业信息化的作用,提高企业竞争力,为企业带来预期效益。

由于市场环境的变化和现产管理理念的不断更新,一个制造型企业能否良性运营,关键是使“计划”与“生产”密切配合,企业和车间管理人员可以在**短的时间内掌握生产现场的变化,作出准确的判断和快速的应对措施,保证生产计划得到合理而快速修正。虽然ERP和现场自动化系统已经发展到了非常成熟的程度,但是由于ERP系统的服务对象是企业管理的上层,一般对车间层的管理流程不提供直接和详细的支持。而现场自动化系统的功能主要在于现场设备和工艺参数的监控,它可以向管理人员提供现场检测和统计数据,但是本身并非真正意义上的管理系统。所以,ERP系统和现场自动化系统之间出现了管理信息方面的“断层”,对于用户车间层面的调度和管理要求,它们往往显得束手无策或功能薄弱。比如面对以下车间管理的典型问题,它们就难以给出完善的解决手段:

文章来源地址: http://smdn.chanpin818.com/ruanjian/xyzyrj/deta_4148074.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3